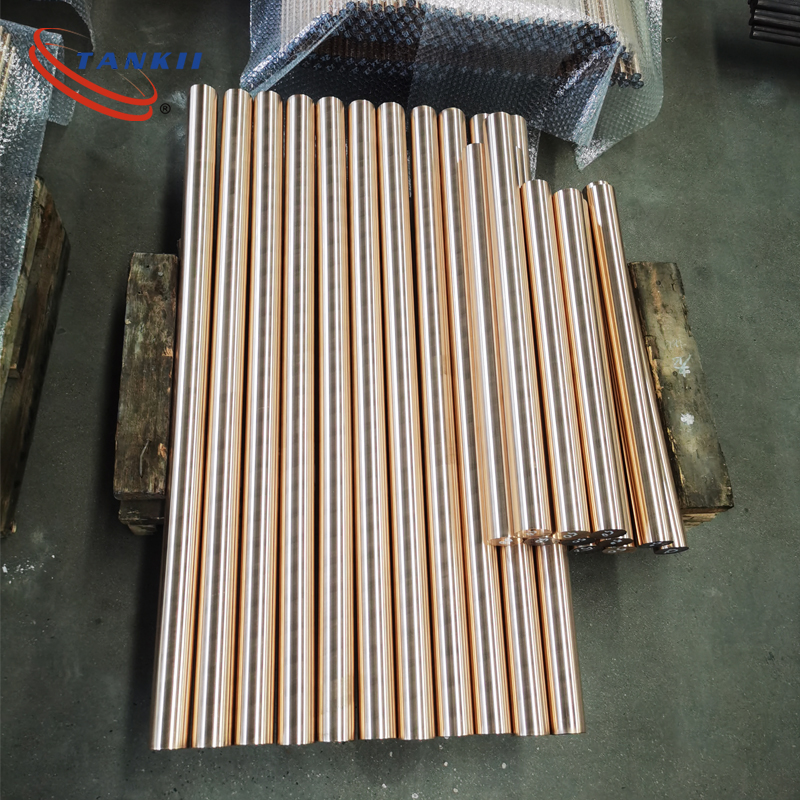

Sreanga Cóimhiotail Inconel 625 718 600 Uns N06625 Sreanga Mín/ Líonta/ Táthú

Is teaghlach de chóimhiotail shár-chóimhiotail bunaithe ar nicil cróimiam austeníteach é Inconel.

Is ábhair frithsheasmhacha in aghaidh creimeadh ocsaídiúcháin iad cóimhiotail Inconel atá oiriúnach go maith le haghaidh seirbhíse in timpeallachtaí foircneacha atá faoi réir brú agus

teas. Nuair a théitear é, cruthaíonn Inconel ciseal ocsaíde ribíneach, cobhsaí, éighníomhach a chosnaíonn an dromchla ó ionsaí breise. Coinníonn Inconel

neart thar raon leathan teochta, tarraingteach d'fheidhmchláir ardteochta ina mbeadh alúmanam agus cruach ag géilleadh do chreapadh

mar thoradh ar fholúntais criostail a spreagtar go teirmeach. Forbraítear neart ardteochta Inconel trí thuaslagán soladach

neartú nó cruaite deascadh, ag brath ar an gcóimhiotal.

Is cóimhiotal nicil-cróimiam-moluibdín é Inconel 718 atá deartha chun seasamh in aghaidh raon leathan timpeallachtaí an-chreimneacha, creimeadh pollta agus scoilte. Taispeánann an cóimhiotal cruach nicil seo airíonna toradh, teanntachta agus creimeadh creaptha thar a bheith ard ag teochtaí arda freisin. Úsáidtear an cóimhiotal nicil seo ó theochtaí crióigineacha suas go dtí seirbhís fhadtéarmach ag 1200° F. Ceann de na gnéithe idirdhealaitheacha de chomhdhéanamh Inconel 718 ná cur leis an niobium chun cruaite aoise a cheadú a cheadaíonn annealing agus táthú gan cruaite spontáineach le linn téimh agus fuaraithe. Gníomhaíonn cur leis an niobium leis an moluibdín chun maitrís an chóimhiotail a dhéanamh níos doichte agus neart ard a sholáthar gan chóireáil teasa neartaithe. Déantar cóimhiotail nicil-cróimiam coitianta eile a chruatadh aoise trí alúmanam agus tíotáiniam a chur leis. Tá an cóimhiotal cruach nicil seo monaraithe go héasca agus féadfar é a tháthú sa riocht annealed nó cruaite deascadh (aoise). Úsáidtear an sárchóimhiotal seo i réimse tionscal ar nós aeraspáis, próiseáil cheimiceach, innealtóireacht mhuirí, trealamh rialaithe truaillithe, agus imoibreoirí núicléacha.

Comhpháirteanna ardteochta, amhail lanna tuirbín, eiteáin threorach, dioscaí tuirbín, dioscaí comhbhrúiteora ardbhrú, monarú meaisíní agus seomraí dócháin a úsáidtear i monarú tuirbíní gáis eitlíochta, cabhlaigh agus tionsclaíocha.

| Mír | Inconel 600 | Inconel | Inconel 617 | Inconel | Inconel | Inconel | Inconel | |

| 601 | 690 | 718 | X750 | 825 | ||||

| C | ≤0.15 | ≤0.1 | 0.05-0.15 | ≤0.08 | ≤0.05 | ≤0.08 | ≤0.08 | ≤0.05 |

| Mn | ≤1 | ≤1.5 | ≤0.5 | ≤0.35 | ≤0.5 | ≤0.35 | ≤1 | ≤1 |

| Fe | 6~10 | scíth | ≤3 | scíth | 7~11 | scíth | 5~9 | ≥22 |

| P | ≤0.015 | ≤0.02 | ≤0.015 | – | – | – | – | – |

| S | ≤0.015 | ≤0.015 | ≤0.015 | ≤0.015 | ≤0.015 | ≤0.01 | ≤0.01 | ≤0.03 |

| Si | ≤0.5 | ≤0.5 | ≤0.5 | ≤0.35 | ≤0.5 | ≤0.35 | ≤0.5 | ≤0.5 |

| Cu | ≤0.5 | ≤1 | – | ≤0.3 | ≤0.5 | ≤0.3 | ≤0.5 | 1.5-3 |

| Ni | ≥7.2 | 58-63 | ≥44.5 | 50-55 | ≥58 | 50-55 | ≥70 | 38-46 |

| Co | – | – | 10~15 | ≤10 | – | ≤1 | ≤1 | – |

| Al | – | 1-1.7 | 0.8-1.5 | ≤0.8 | – | 0.2-0.8 | 0.4-1 | ≤0.2 |

| Ti | – | – | ≤0.6 | ≤1.15 | – | – | 2.25-2.75 | 0.6-1.2 |

| Cr | 14-17 | 21-25 | 20-24 | 17-21 | 27-31 | 17-21 | 14-17 | 19.5-23.5 |

| Nb+Ta | – | – | – | 4.75-5.5 | – | 4.75-5.5 | 0.7-1.2 | – |

| Mo | – | – | 8~10 | 2.8-3.3 | – | 2.8-3.3 | – | 2.5-3.5 |

| B | – | – | ≤0.006 | – | – | – | – | – |

Catagóirí táirgí

-

Fón

-

Ríomhphost

-

Whatsapp

-

WeChat

Judy

150 0000 2421

-

Barr